ในปัจจุบันหลาย ๆ ท่านคงได้เคยใช้ หรือรู้จักอุปกรณ์ที่เรียกว่า บัสเวย์ หรือ บัสดัก อุปกรณ์ชนิดนี้ทำหน้าที่เหมือนสายไฟฟ้า คือ นำไฟฟ้า (พลังงานไฟฟ้า) ไปยังโหลดหรือจุดต่าง ๆ ภายในระบบไฟฟ้าบัสเวย์หรือบัสดักที่ผู้ผลิตส่วนใหญ่ผลิตออกมานั้นจะมีพิกัดกระแสตั้งแต่ 20-6,000 amp.

เนื่องจากข้อดีดังต่อไปนี้จึงทำให้บัสเวย์ถูกเลือกใช้แทนสายไฟมากขึ้นในปัจจุบัน

- ประหยัดพื้นที่และประหยัดเวลาในการติดตั้งเมื่อเทียบกับสายไฟ

- มี Impedance โดยรวมต่ำกว่าสายไฟ ทำให้มี power loss น้อยกว่า ประหยัดพลังงานมากกว่า

- มี Voltage drop ที่ต่ำกว่าสายไฟที่พิกัดกระแสใช้งานเดียวกัน

- มีความแข็งแรง ทนทานมากกว่าสายไฟ

- สำหรับงานประเภทที่โหลดมีความยืดหยุ่น เช่น ศูนย์การประชุม โรงงานที่ต้องมีการเปลี่ยนแปลง product line อยู่บ่อย ๆ เป็นต้น บัสเวย์จะเหมาะสมกว่าสายไฟ เนื่องจากมีความยืดหยุ่นในการต่อพ่วง (tap off) ไปยังโหลดมากกว่าสายไฟ

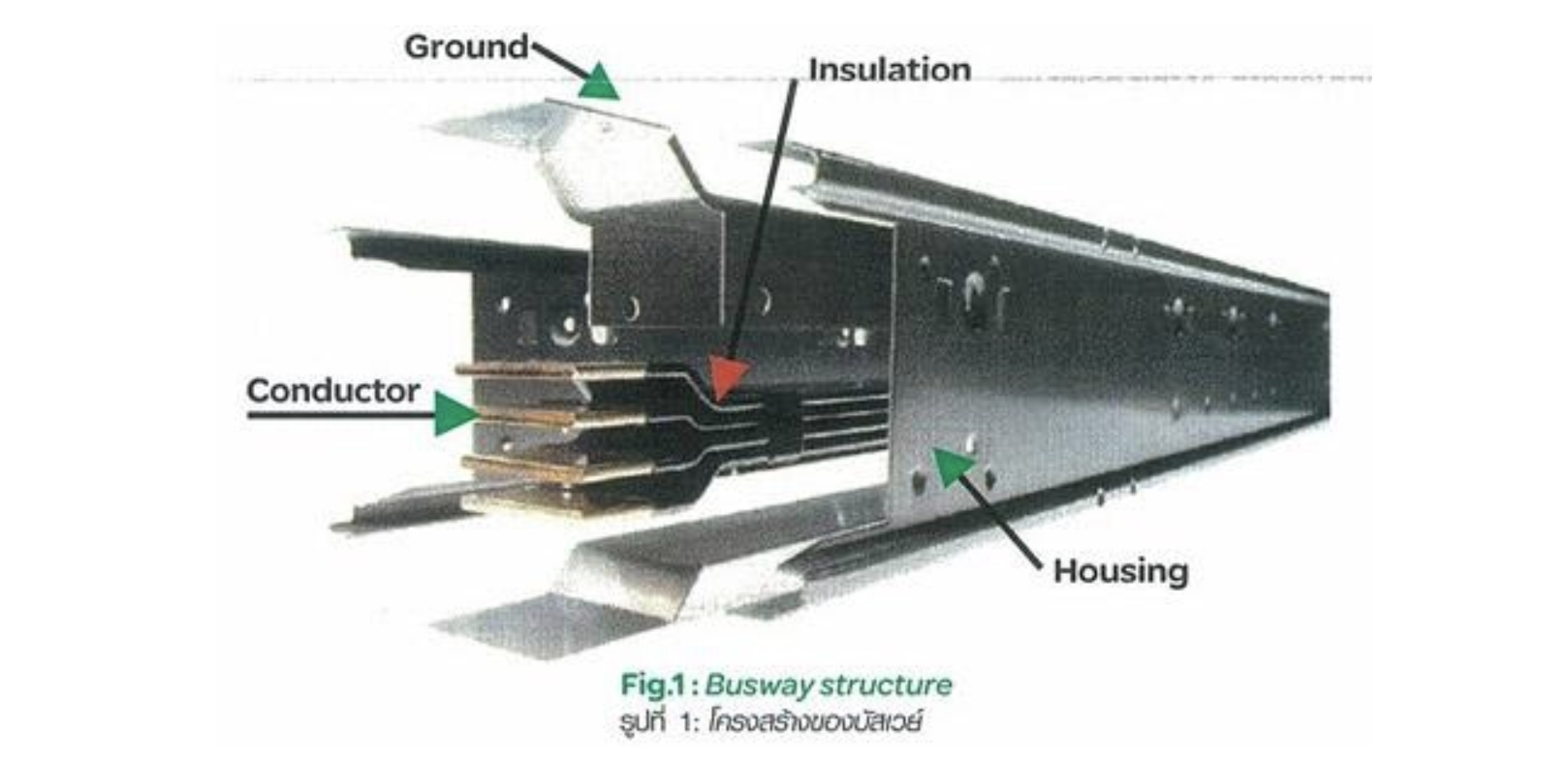

เพื่อให้เกิดความเข้าใจในบัสเวย์มากขึ้น ต่อจากนี้เราจะมาทำความรู้จักส่วนประกอบต่าง ๆ ของอุปกรณ์นี้

โครงสร้างของบัสเวย์

บัสเวย์นั้นจะมีส่วนประกอบที่สำคัญ (ดังรูปที่ 1) ได้แก่

- ตัวนำ (Conducter)

- ฉนวน (Insulation)

- Housing

- Ground System

1. ตัวนำ (Conductor)

ตัวนำ คือ ส่วนที่ใช้สำหรับการนำไฟฟ้าหรือพลังงานไฟฟ้าภายในบัสเวย์ ปัจจุบันโลหะที่นิยมใช้ทำตัวนำในบัสเวย์ คือ ทองแดง หรือ อลูมิเนียม ซึ่งโลหะทั้งสองชนิดจะมีข้อดี และข้อเสียที่แตกต่าง เช่น ทองแดงมีคุณสมบัติการนำไฟฟ้าที่สูงกว่าอลูมิเนียม แต่มีข้อเสีย คือ น้ำหนักที่มากกว่า ในขณะที่อลูมิเนียมที่มีน้ำหนักเบากว่า แต่มีข้อเสีย คือ สามารถเกิด Aluminum oxide ที่หน้าสัมผัสได้หากมีการเคลือบหน้าสัมผัสที่ไม่ดีพอ หรือ Aluminum oxide จะทำให้การนำกระแสที่หน้าสัมผัสไม่ดีและเกิด overheat ที่บริเวณหน้าสัมผัสได้ อย่างไรก็ตามในปัจจุบันทางผู้ผลิตบัสเวย์ชั้นนำ เช่น Schneider Electric (Square D) ได้มีการปรับปรุงโดยใช้เทคโนโลยีในการผลิตโลหะชนิดพิเศษที่เรียกว่า Bi-metal มาเพื่อแก้ปัญหานี้

2. ฉนวน (Insulation)

ฉนวนเป็นส่วนที่หน้าที่ในการป้องกันการสัมผัสระหว่างตัวนำของบัสเวย์ ในปัจจุบันฉนวนที่ใช้ในบัสเวย์มีอยู่หลายประเภท เช่น PVC, Mylar, Epoxy, Polypropylene หรือ Resin ซึ่งฉนวนแต่ละประเภทก็จะมีข้อดี-ข้อเสียแตกต่างกันไป

เมื่อพิจารณามาตรฐาน IEC 60439-2 ซึ่งเป็นมาตรฐานที่ใช้อ้างอิงในการทดสอบบัสเวย์และเป็นมาตรฐานที่เป็นที่ยอมรับในอย่างกว้างขวางในประเทศไทย ไม่ได้มีการระบุหรือแนะนำว่าฉนวนชนิดไหนดีกว่า หรือเหมาะสมสำหรับบัสเวย์แต่จะแนะนำให้ทดสอบบัสเวย์ตามข้อกำหนดต่าง ๆ หากบัสเวย์ของผู้ผลิตรายใดผ่านการทดสอบก็ถือว่ามีความปลอดภัยและเหมาะสมสำหรับการใช้งาน ซึ่งการทดสอบนี้ทางผู้ผลิตบัสเวย์จะส่งไปให้ศูนย์ทดสอบที่ได้รับการรับรอง เช่น ASTA หรือ KEMA เป็นต้น เป็นผู้ทดสอบโดยผู้ผลิตจะส่งเพียงชิ้นตัวอย่าง (Prototype) ไปเพื่อทดสอบและได้รับหนังสือรับรองเฉพาะชิ้นตัวอย่าง นั้น ซึ่งการทดสอบแบบนี้เราเรียกว่า ‘Type test’ อย่างไรก็ตาม เนื่องจากมักมีคำถามจากผู้ใช้งานอยู่เสมอ ๆ ว่า จะมีความมั่นใจได้อย่างไรว่าสินค้าที่ผลิตนำมาขายกับตัวอย่างที่ส่งไปทดสอบมีคุณสมบัติเหมือนกันหรือมีกระบวนการผลิตและควบคุมคุณภาพที่เหมือนกัน ศูนย์ทดสอบเหล่านี้จึงได้มีการออกหนังสือรับรองอีกประเภทหนึ่ง ซึ่งจะมีการทดสอบไม่เฉพาะแค่ชิ้นส่วนตัวอย่างเท่านั้น แต่จะครอบคลุมไปถึงกระบวนการผลิตของผู้ผลิตว่าสินค้าที่ผลิตออกมาทุกชิ้นมีคุณสมบัติเหมือนตัวอย่างที่ส่งไปทดสอบ ซึ่งตัวอย่างของหนังสือรับรองเหล่านั้น คือ UL Listed, ASTA Diamond หรือ KEMA-KEUR (ดังแสดงในรูปที่ 2 เป็นต้น)

การจะได้หนังสือรับรองประเภทนี้ทางผู้ผลิตจะต้องเสียค่าใช้จ่ายที่สูงมากและที่สำคัญจะต้องมีกระบวนการผลิตและการควบคุมคุณภาพที่มีมาตรฐานสูง จึงทำให้ปัจจุบันมีเพียงผู้ผลิตไม่กี่รายที่ได้รับหนังสือรับรองประเภทนี้หากผู้ใช้ต้องการทราบว่าสินค้ารุ่นใดได้รับหนังสือรับรองประเภทไหน ผู้ใช้สามารถตรวจสอบได้จากเว็ปไซด์ของศูนย์ทดสอบ เช่น

- http://www.kema.com/products_and_processes/Certified_products/Search_by_product_type/search.asp#O

- http://database.ul.com/cgi-bin/XYV/cgifind.new/LISEXT/1FRAME/srchres.html

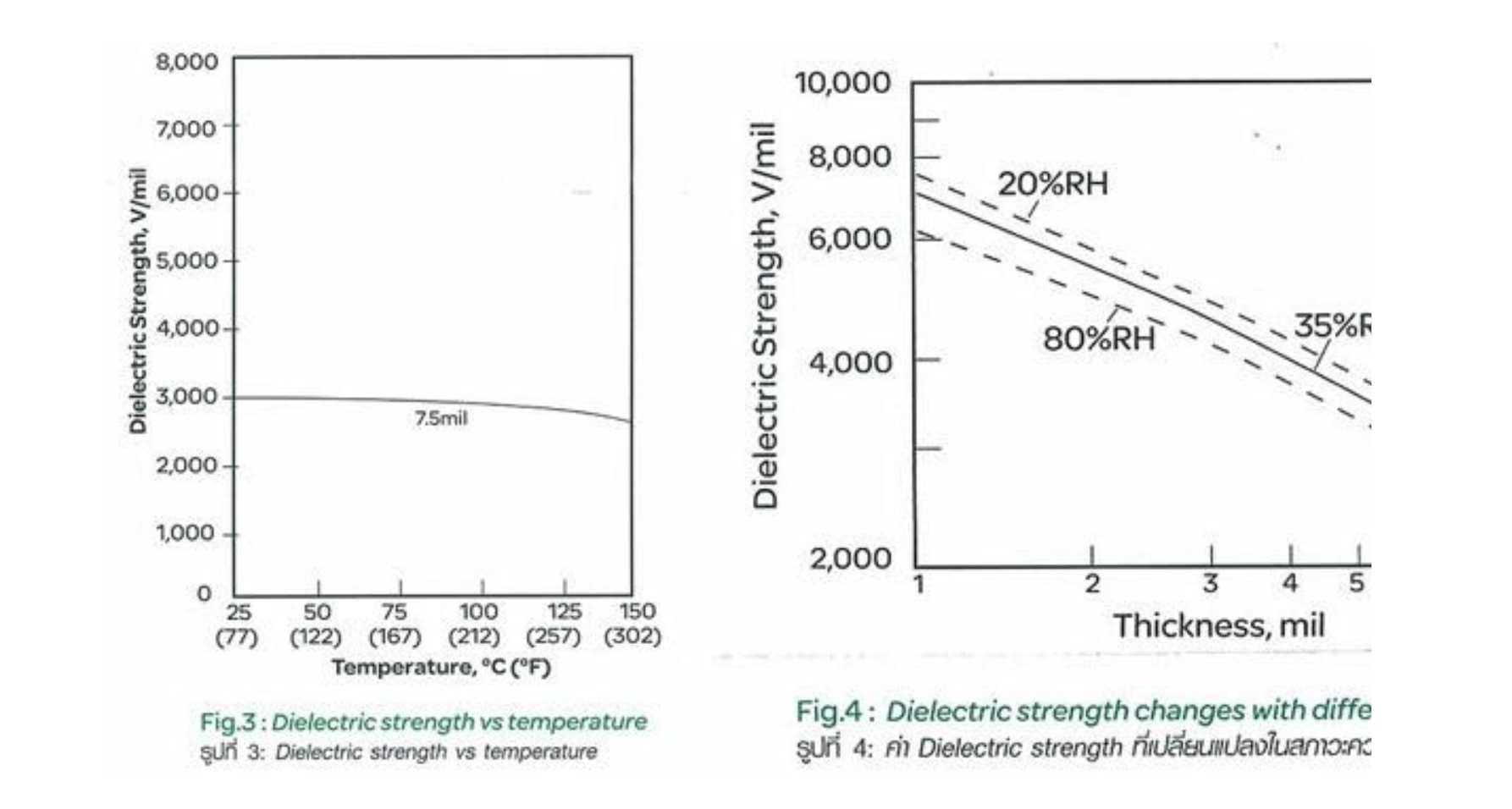

- a. ค่า Dielectric Strength : สำหรับแผ่น Mylar ที่มีความหนา 7.5 mil จะมีค่า Dielectric strength ประมาณ 2.7 kV/mil ตามการทดสอบด้วยมาตรฐาน short term dielectric strength (ASTMD -149) ทั้งนี้ค่า dielectric strength ของ Mylar จะลดลงเมื่อความหนาของแผ่นฟิล์มมากขึ้นเช่นเดียวกับวัสดุอื่นๆ

- b. Insulation resistance : แผ่น Mylar นี้มีคุณสมบัติเด่น อีกประการ คือ การมีค่าความเป็นฉนวนที่สูง แม้ว่าอุณหภูมิจะสูงขึ้นจากรูปที่ 3 จะพบว่า ค่า Dielectric strength ของ Mylar มีค่าเกือบคงที่ตลอดช่วงตั้งแต่ 25oC ถึง 150oC (ซึ่งสูงกว่าช่วงอุณหภูมิใช้งานของบัสเวย์)

- c. Humidity : ผลกระทบต่อการเปลี่ยนแปลงความชื้นน้อยมากสำหรับวัสดุฉนวน Mylar โดยจากรูปที่ 4 แสดงให้เห็นความสัมพันธ์ระหว่าง Relative Humidities และ Dielectric Strength ของฉนวน ซึ่งจะเปลี่ยนแปลงประมาณ +/- 10% เท่านั้นในสภาวะที่ความชื้นเปลี่ยนแปลงไป 20%RH – 80%RH

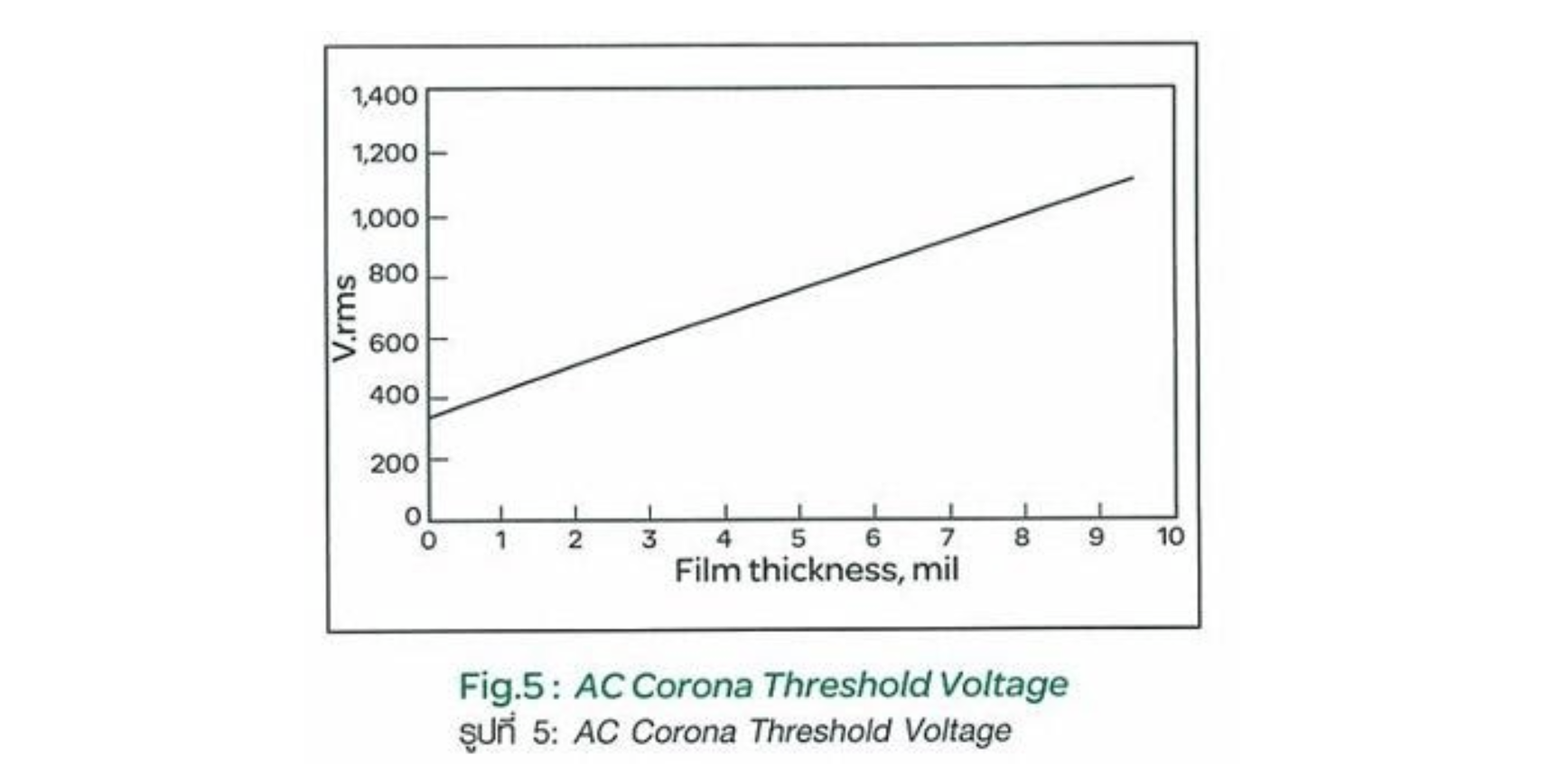

- d. Corona Threshold Voltage : AC Corona เป็นสาเหตุที่ทำให้เกิดการสึกกร่อนของวัสดุแต่จะไม่มีผลสำหรับฉนวน Mylar ในกรณีที่แรงดันกระแสสลับที่ใช้งานมีค่าต่ำกว่า Corona Threshold Voltage โดยพิจารณาจากรูปที่ 5 จะเห็นว่ามีความหนา 7.5 mm นั้น แรงดันจะอยู่ที่ประมาณ 800 VAC แต่แรงดันที่ใช้งานอยู่ที่ 400 VAC เท่านั้น

- e. Arc Resistance : จากข้อมูลทดสอบ Arc Resistance ตาม ASTM D495 นั้น แสดงให้ทราบว่าฉนวน Mylar มีค่า Arc Resistanceอยู่ในเกณฑ์ดี จากการทดสอบโดยการจับเวลาโดยการสังเกตเสียงหลังจากที่เกิดการ arc เกิดขึ้น จากพื้นผิวของวัสดุ พบว่าความต้องการต่อการ arc เป็นเวลา 73-94 วินาที

2.4 คุณสมบัติทางกลและอุณหภูมิ (Physical and Thermal Property)

Shear strength : ค่า shear strength ถูกวัดตามมาตรฐาน ASTM D-732 ซึ่งได้ผลว่า Mylar ขนาดความหนา 5 mil และ 10 mil มีค่า shear strength 15 และ 13.6 kg/mm2 ตามลำดับ ซึ่งมีค่าสูงกว่าวัสดุฉนวนประเภท polymeric ทั่วไป Heat aging and Service life: จากข้อมูลของผู้ผลิต Mylar อย่าง DuPont แนะนำว่า Service temperature ของ Mylar อยู่ที่ประมาณ 150oC ขณะที่อายุกานใช้งานของ Mylar จะลดลงหากมีการใช้งานในลักษณะดังต่อไปนี้ (1) ใช้งานประเภทที่ต้องให้แผ่น Mylar มีการวางตัวอย่างผิดลักษณะ เช่น โค้งงออย่างผิดรูป (2) การใช้งานในสภาวะแวดล้อมที่อันตรายมีความสกปรกสูงผิดปกติ และ (3) การใช้งานที่แผ่น Mylar ไม่มีการปกปิดจากอุปกรณ์อื่น ๆ สำหรับการใช้ Mylar ในบัสเวย์ เช่น l-Linell นั้นจะไม่มีการใช้แผ่น Mylar ตามลักษณะขั้นต้น จึงทำให้ไม่มีผลต่ออายุการใช้งานของแผ่น Mylar

2.5 คุณสมบัติด้านเคมี (Chemical Properties)

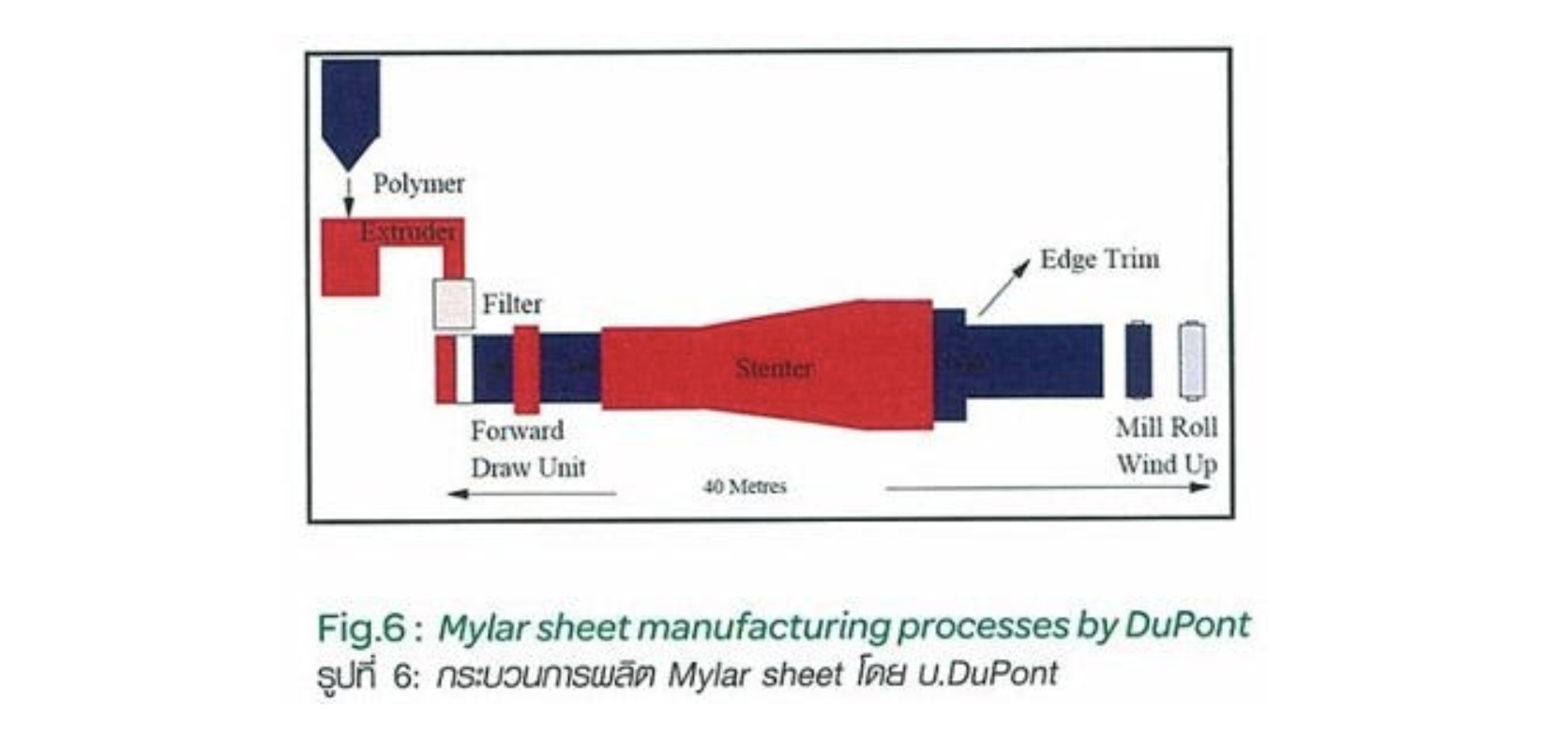

แผ่น Mylar film ได้รับการทดสอบคุณสมบัติด้านเคมี ซึ่งมีผลจากการทดสอบสามารถกล่าวได้ว่า Mylar มีคุณสมบัติที่เด่นมากในการทนต่อตัวทำปฏิกิริยาทางเคมี (Chemical reagent), ตัวทำละลาย Varnish ประเภทต่าง ๆ และสารปนเปื้อนต่าง ๆ นอกจากนั้น Mylar ยังมีคุณสมบัติที่เด่นในการไม่ยอมให้ของเหลวซึมผ่าน (Impermeable) จากผลการทดสอบพบว่าสารจำพวกน้ำมันและ grease ไม่สามารถไหลซึมผ่าน Mylar ที่มีความหนาขนาด 1 mil ได้เลยถึงแม้จะทิ้งไว้ที่อุณหภูมิห้องเป็นเวลานาน 2 เดือน และจากการทดสอบตามมาตรฐาน ASTM D-570-63 พบว่า Mylar มีลักษณะการดูดซับความชื้นน้อยกว่า 0.8% เมื่อนำมาจุ่มไว้ในน้ำนาน 24 ชั่วโมงสำหรับกระบวนการผลิต Mylar จากข้อมูลของ บ. DuPont (ผู้ผลิต Mylar จากอเมริกาที่ผู้ผลิตบัสเวย์รายใหญ่ เช่น Schneider Electric เลือกใช้ Mylar จาก บ. Dupont มาเป็นฉนวนของบัสเวย์) ได้ให้ข้อมูลกระบวนการผลิตและควบคุมคุณภาพของ Mylar ประกอบด้วย 5 ขั้นตอนหลัก ๆ คือ Polymer preparation, Casting, the Draws, Crystallization และ Roll formation

ขั้นตอนที่ 1 การเตรียมโพลีเมอร์ (Polymer Preparation)

สารตั้งต้นในการผลิต Mylar ที่เรียกว่า Polyethylene terephthalate (PET) จะถูกเตรียมจาก PET chip จะถูกทำให้แห้งและผ่านเข้าสู่ extruder ซึ่งประกอบด้วยสกรูขนาดใหญ่อยู่ภายในท่อ โดย extruder นี้จะถูกทำให้ร้อน ความร้อนและความดันจากสกรูจะทำให้โพลีเมอร์หลอมเหลว หลังจากนั้นโพลีเมอร์ที่ได้รับความดันจนหลอมเหลวแล้วจะถูกส่งผ่านไปยังฟิลเตอร์เพื่อกำจัดสิ่งเจือปนที่ตกค้างอยู่

ขั้นตอนที่ 2 การหลอมเหลว (Casting)

สำหรับขั้นตอนนี้จะเป็นการเริ่มต้นผลิตแผ่นฟิล์มจริง ๆ โดยโพลีเมอร์หลอมเหลวจะถูกส่งด้วยความดันผ่านไปยังสลอตที่มีการควบคุมและจัดการอัตโนมัติ ม่านโพลีเมอร์หลอมเหลวจะตกลงสู่กระบอกหลอม (casting drum) ที่มีขนาดใหญ่และหมุนอย่างช้า ๆ ซึ่งภายในกระบอกหลอมถูกทำให้เย็นด้วยน้ำเย็น ฟิล์มเย็นที่ผ่านกระบวนการหลอมจะมีความหนาประมาณ 2 มิลลิเมตร โครงสร้างโมเลกุลจะกลายเป็นอะมอร์ฟัส (amorphous)

ขั้นตอนที่ 3 การดึง (the Draws)

ฟิล์มจะถูกดึงช้า ๆ ผ่านลูกกลิ้งจาก casting drum สู่ Forward draw ของขั้นตอนการดึง หลังจากนั้นจะผ่านเข้าสู่โซนร้อน (heating zone) ช่วงสั้น ๆ ซึ่งจะทำให้ความร้อนแก่ฟิล์มจากด้านบนและด้านล่างที่อุณหภูมิประมาณ 90oC จนฟิล์มนิ่มพอที่จะดึงได้ เมื่อฟิล์มอุ่นพอ จะถูกส่งต่อไปยังลูกกลิ้งที่มีความเร็วเพิ่มจากเดิมเป็นสามเท่า การทำเช่นนี้จะทำให้ฟิล์มมีความยาวเพิ่มขึ้นเป็นสามเท่าและโมเลกุลบางส่วนจะถูกจัดเรียงให้อยู่ในทิศทางของการเคลื่อนที่ หลังจากนั้นฟิล์มจะถูกส่งต่อไปยัง Sideways draw หรือ stenter ใน stenter ฟิล์มจะถูกอบด้วยอุณหภูมิ 100oC เมื่อรางเคลื่อนที่กลับทิศฟิล์มจะมีความยาวเพิ่มขึ้นเป็นสามเท่าของขนาดเริ่มต้น ดังนั้นจึงได้ว่าขั้นตอน sideways draw สิ้นสุด ตอนนี้เราจะได้ polyester film ที่มีความหนาที่เหมาะสม คือ บางลงจากเดิมประมาณสิบเท่า และมีการจัดเรียงตัวสามแบบ คือ การจัดเรียงตัวตามทิศทางการเคลื่อนที่ซึ่งมาจาก Forward draw, การจัดเรียงตัวสวนทางกับทิศการเคลื่อนที่ซึ่งมาจาก Sideways draw และการจัดเรียงตัวที่ยังคงเป็น amorphous

ขั้นตอนที่ 4 Crystallization

หลังจากผ่านขั้นตอนการดึง (the Draws) มาแล้วนั้นฟิล์มยังคงมีคุณสมบัติความยืดหยุ่นที่ค่อนข้างต่ำอยู่ ในขั้นตอน Crystallization นี้จะเป็นการเพิ่ม tensile strength ให้กับฟิล์มด้วยการทำให้มีการจัดเรียงตัวเป็น crystal ทั้งนี้เพราะ cystal ของ PET จะมีความแข็งแรงมากกว่าการจัดเรียงตัวแบบ amorphous ดังนั้นการทำให้พื้นที่บางส่วนของฟิล์มเป็น crystal จะทำให้ฟิล์มมีความแข็งแรงเพิ่มขึ้น โดยทั้งนี้หลังจากที่ฟิล์มผ่านกระบวนการสุดท้ายของขั้นตอนการดึงมาแล้วฟิล์มจะยังคงมีอุณหภูมิที่สูงประมาณ 200oC ซึ่งสูงเพียงพอที่จะทำให้โมเลกุล มีการจัดเรียงตัวเป็น crystal

ขั้นตอนที่ 5 Roll Formation

ขั้นตอนนี้ฟิล์มอาจจะถูกตัดเป็นทางยาวหรือพับเป็นม้วนก็ได้ ทั้งนี้เพื่อให้ฟิล์มมีขนาดตามที่ลูกค้าต้องการ และทดสอบคุณสมบัติของฟิล์มก่อนส่งมอบให้แก่ลูกค้า กระบวนการทั้งหมดนี้จะถูกควบคุมโดยเครื่องจักรอัตโนมัติและตรวจสอบคุณภาพด้วยวิศวกรชอง Dupont ในทุก ๆ ขั้นตอน นอกจากนั้น บ. Dupont ยังได้ชื่อว่าเป็นบริษัทที่เข้มงวดและมีทัศนคติเรื่องการควบคุมคุณภาพเป็นวัฒนธรรมขององค์กร

2.6 ความสามารถในการถูกรีไซเคิล

คุณสมบัติที่ดีอย่างหนึ่งของบัสเวย์ที่ใช้ Mylar เป็นฉนวนนั้นก็คือเมื่อบัสเวย์นั้นหมดอายุการใช้งาน จะสามารถถูกนำเอาไปแยกส่วนเพื่อรีไซเคิลอย่างง่ายดาย ในชณะที่บัสเวย์ที่ใช้ฉนวนประเภทอื่น ๆ จะต้องใช้เทคโนโลยีที่ยุ่งยากและใช้ความร้อนสูงเพื่อทำการรีไซเคิล เราจึงสามารถพูดได้ว่า บัสเวย์ที่ใช้ Mylar เป็นฉนวนนั้นเป็น Green technolgoy

บัสเวย์มีส่วนประกอบหลัก ๆ คือ ตัวนำ ฉนวน housing และ ground system และเพื่อให้ผู้ใช้สามารถใช้งานบัสเวย์ได้อย่างปลอดภัยจึงได้มีมาตรฐานต่าง ๆ ออกมาเพื่อเป็นข้อกำหนด เช่น IEC60439-2 ซึ่งเป็นมาตรฐานที่ผู้ผลิตบัสเวย์ควรจะต้องผ่านและได้รับการรับรองโดยการรับรองนั้นผู้ผลิตสามารถทำได้โดยการทำ Type test คือส่งเพียงชิ้นตัวอย่างไปทดสอบ หรือ เสียค่าใช้จ่ายที่สูงกว่าเพื่อทำการทดสอบและตรวจสอบไปถึงกระบวนการผลิต (KEMA KEUR, ASTA Diamond หรือ UL listed) เพื่อให้ผู้ใช้มั่นใจว่าได้สินค้าที่มีคุณสมบัติเหมือนชิ้นที่ส่งไปทดสอบ

References :

- 1. Bulletin No.5600PD9601, Mylar Busbar insulation-A thirty year trackrecord, page 1-4, July 1996

- 2. Information note 16 Issue2, Product information ‘Melinex and Mylar polyester film-how they are made and how DuPont tailors them to your needs, DupontTM, page 1-6,

- 3. Mylar polyester film Safety in hadling and use, DupontTM, page 2

- 4. Mylar polyester film Electrical Properties, DupontTM, page 1-8

- 5. Spectra Series Busway, GE consumer & Inductrial Electrical distributioncatalog, page 7, 2007